GIA CÔNG TIỆN CNC

Gia công tiện CNC là gì?

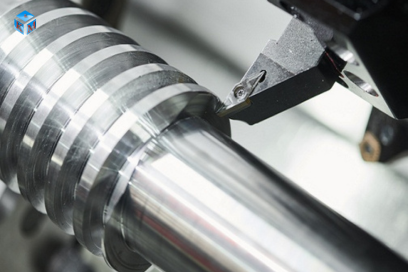

Gia công tiện CNC (CNC Turning) là một phương pháp gia công cơ khí chính xác trong đó phôi (thường là thanh kim loại hoặc nhựa) được xoay tròn với tốc độ cao, còn dao cắt thì chuyển động theo trục để cắt gọt, tạo hình chi tiết theo yêu cầu. Quá trình này được điều khiển hoàn toàn tự động bằng máy CNC (Computer Numerical Control) – tức là máy tiện sử dụng chương trình điều khiển số.

Các đặc điểm nổi bật của gia công tiện CNC:

- Độ chính xác cao: Dung sai có thể đạt tới ±0.005mm.

- Gia công nhanh, đồng đều: Rất phù hợp để sản xuất hàng loạt chi tiết giống nhau.

- Tiết kiệm nhân công: Máy hoạt động tự động nhờ chương trình điều khiển đã lập sẵn.

- Gia công được nhiều vật liệu: Như thép, nhôm, đồng, inox, nhựa kỹ thuật…

Một số vật liệu gia công tiện CNC

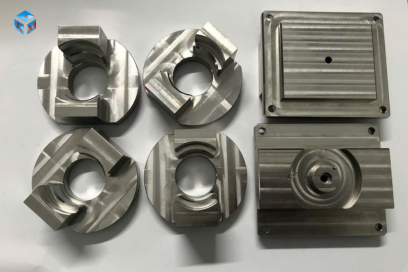

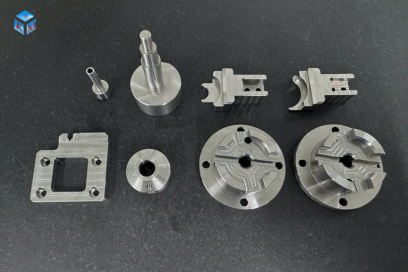

Dưới đây là một số vật liệu gia công tiện CNC phổ biến nhất hiện nay, thường được sử dụng tại các xưởng cơ khí chính xác như Công ty TNHH Cơ Khí Chính Xác K&M:

- Thép Carbon (Thép thường): S20C, S45C, C45, CT3…

- Thép hợp kim (Thép cứng, chịu mài mòn): SCM440, SKD11, SKH51, 42CrMo…

- Inox (Thép không gỉ): SUS201, SUS304, SUS316, SUS430…

- Nhôm (Aluminum): A6061, A7075, A5052…

- Đồng (Copper) & Hợp kim đồng (Đồng thau – Brass, Bronze): C3604, C1100, H59, H65…

- Nhựa kỹ thuật: POM (Delrin), PTFE (Teflon), Nylon, PE, PVC…

- Vật liệu đặc biệt (theo yêu cầu): Titanium, hợp kim niken.

Các phương pháp gia công tiện CNC phổ biến hiện nay

1. Tiện trơn (tiện mặt ngoài)

- Mục đích: Tạo hình trụ trơn cho chi tiết.

- Ứng dụng: Gia công trục, ống, bạc đạn…

- Đặc điểm: Dao chạy song song với trục quay của phôi.

2. Tiện mặt đầu (tiện mặt phẳng)

- Mục đích: Làm phẳng bề mặt đầu của chi tiết.

- Ứng dụng: Chuẩn bị bề mặt lắp ráp, tạo mặt chuẩn.

- Đặc điểm: Dao chạy vuông góc với trục quay của phôi.

3. Tiện lỗ (tiện trong)

- Mục đích: Mở rộng hoặc làm nhẵn lỗ đã khoan.

- Ứng dụng: Gia công ống, bạc lót có lỗ xuyên tâm.

- Đặc điểm: Dao tiện được đưa vào bên trong lỗ.

4. Tiện côn

- Mục đích: Tạo bề mặt hình côn (thuôn nhỏ dần).

- Ứng dụng: Các chi tiết lắp ráp dạng chốt côn, trục côn.

- Đặc điểm: Dao dịch chuyển theo góc so với trục quay.

5. Tiện ren

- Mục đích: Tạo ren ngoài hoặc ren trong.

- Ứng dụng: Bu lông, đai ốc, đầu nối…

- Đặc điểm: Dao cắt đi theo đường ren, đồng bộ với chuyển động quay của phôi.

6. Tiện định hình (tiện theo biên dạng phức tạp)

- Mục đích: Gia công các chi tiết có hình dạng phức tạp, không trụ trơn hoặc côn đều.

- Ứng dụng: Chi tiết trang trí, chi tiết kỹ thuật cao.

- Đặc điểm: Máy tiện CNC lập trình quỹ đạo dao phức tạp theo biên dạng 2D/3D.

7. Cắt đứt

- Mục đích: Cắt chi tiết ra khỏi thanh phôi.

- Ứng dụng: Kết thúc quá trình gia công.

- Đặc điểm: Dao cắt vuông góc với trục quay, đi sâu đến khi tách rời.

8. Tiện nhiều trục

- Mục đích: Gia công nhiều mặt, nhiều bước trong cùng 1 lần gá phôi.

- Ứng dụng: Sản xuất hàng loạt chi tiết phức tạp.

- Đặc điểm: Máy tiện tích hợp 2 trục chính và hệ dao chuyển động đa chiều.

Quy trình gia công tiện CNC chuẩn kỹ thuật tại K&M

Bước 1: Tiếp nhận bản vẽ & yêu cầu kỹ thuật

- Khách hàng cung cấp bản vẽ 2D, 3D hoặc mẫu chi tiết thực tế.

- Kỹ sư cơ khí phân tích các yếu tố: vật liệu, kích thước, dung sai, độ nhám, ren, độ cứng sau gia công…

- Tư vấn kỹ thuật nếu cần tối ưu thiết kế.

Bước 2: Lựa chọn vật liệu & phôi thô

- Chọn loại vật liệu phù hợp (thép, inox, nhôm, đồng, nhựa kỹ thuật…).

- Cắt, tiện hoặc cưa sơ bộ phôi theo kích thước gần với sản phẩm yêu cầu.

Bước 3: Lập trình CNC

- Sử dụng phần mềm CAM (như MasterCAM, Fusion 360, NX…) để: Thiết kế quỹ đạo dao (toolpath), Xác định tốc độ cắt (cutting speed), lượng chạy dao (feed rate), độ sâu cắt…

- Tạo mã G-code để điều khiển máy tiện CNC thực hiện gia công.

Bước 4: Setup máy tiện CNC

- Gá đặt phôi lên mâm cặp hoặc đầu kẹp tự định tâm.

- Cài đặt dao tiện, chiều dài dao, điểm zero (gốc tọa độ).

- Nhập chương trình CNC vào máy và kiểm tra trên mô phỏng.

Bước 5: Chạy thử & kiểm tra lần đầu

- Chạy không tải (không cắt phôi) để kiểm tra lỗi chương trình.

- Tiến hành tiện thử một sản phẩm mẫu.

- Kiểm tra kích thước, dung sai, độ nhẵn, hình dáng…

- Điều chỉnh lại chương trình nếu cần.

Bước 6: Gia công sản xuất hàng loạt

- Khi mẫu đạt yêu cầu, vận hành máy để gia công hàng loạt.

- Kỹ thuật viên theo dõi máy trong suốt quá trình để đảm bảo ổn định.

Bước 7: Kiểm tra chất lượng

- Sử dụng các thiết bị đo chính xác: panme, đồng hồ so, máy đo 3D CMM…

- Đối chiếu với bản vẽ kỹ thuật: Kích thước tổng thể, dung sai lắp ghép, độ nhám bề mặt, vị trí, hình dạng…

Bước 8: Xử lý sau gia công (nếu có)

- Đánh bavia, mài tinh, xử lý nhiệt, xi mạ, anot hóa…

- Đảm bảo chi tiết sẵn sàng lắp ráp hoặc sử dụng ngay.

Bước 9: Đóng gói & giao hàng

- Đóng gói cẩn thận tránh va chạm, trầy xước.

- Giao hàng đúng tiến độ, đúng chủng loại, đúng chất lượng.

Liên Hệ Với Công Ty TNHH Cơ Khí Chính Xác K&M

Bạn đang tìm kiếm đối tác gia công tiện CNC đáng tin cậy? Hãy liên hệ với chúng tôi ngay hôm nay để được tư vấn và báo giá chi tiết!

- Hotline: +84 985 522 431

- Email: cokhichinhxackm@gmail.com

- Địa chỉ: 532 Lã Xuân Oai, Phường Long Trường, TP Thủ Đức, TP.HCM

Công ty TNHH Cơ Khí Chính Xác K&M cam kết mang đến giải pháp gia công tiện CNC chất lượng cao, đáp ứng mọi nhu cầu của bạn. Hãy để chúng tôi đồng hành cùng sự thành công của bạn!